- 微信

- 朋友圈

- QQ

- 微博

- 复制链接

- 短信

从 PM2.5和 O3的前体物控制来看,近年来,全国SO2、氮氧化物(NOx)、烟粉尘控制取得明显进展,但VOCs管理基础薄弱,VOCs 排放量仍呈增长趋势,对大气环境影响日益突出,已成为大气环境管理短板。

石化、化工、工业涂装、包装印刷、油品储运销等行业是我国VOCs重点排放源。为打赢蓝天保卫战、进一步改善环境空气质量,迫切需要全面加强重点行业企业VOCs综合治理。

问题分析

根据相关政策要求,VOCs治理设施需要与生产设施同步运行,在生产设施开启之前开启,在生产设施关闭之后关闭,即“先开后关”。但部分企业环保意识淡薄,对治理设施的开启具有很强的随意性,治理设施滞后开启甚至不开启、随意关停的现象十分常见。

2、治理设施运行不规范,净化效率不达标出于经济利益的考虑或是知识的缺乏,部分企业的VOCs治理设施存在运行不规范的问题,如活性炭填充量不足、碘值不足、活性炭长期不更换、脱附频次低、活性炭箱密封不严、管道风速过大等,导致治理设施净化效率不达标,无法发挥实际效果。

二、VOCs治理监管存在的问题分析基于FID的VOCs在线监测系统其造价高、维护成本高,仅在一小部分大型企业安装应用,中小企业很难普及。且是末端排放监测,无法监测企业VOCs治理情况。

2、单纯的用电监控定性不定量,无法保证VOCs治理设施治理效率环保用电监控是一种“定性不定量”的监控手段,能够监控企业的VOCs治理设施与生产设施是否同步、以及治理设施运行状态,但并不能了解VOCs治理设施的工况是否正常、净化效率是否达标。

3、现有政策过于简单粗放,不利于企业精细化管理很多地方生态环境部门下达专门的文件对辖区内企业活性炭的装填量、活性炭性能指标(如持续运行500小时或3个月)、更换周期、购买和处置依据等提出明确的监管要求,不仅增加了生态环境部门的人力支出,同时这种“一刀切”的要求,也可能带来由于市场环境不好企业限产、减产情况带来的排污减少,实际治污设施吸附介质损耗较低的情况,但又不得不按照要求定期更换高性能指标的活性炭,进一步导致产品均摊成本增加,降低企业的市场竞争力,为企业造成负担。

平台接收现场端的工况监测数据,计算每套VOCs治理设施的净化效率,可实现对企业端VOCs治理设施运行情况的实时监控;根据企业的工艺、排放情况等,建立“VOCs运行工况一企一策”,用数据说话,对企业VOCs治理设施工况异常及时报警、对企业活性炭到达更换期限及时提醒,并要求企业活性炭更换台账及时上报,形成企业VOCs治理持续、良性、精细化、差异化的监管机制,真正解决企业VOCs治理监管的难题。

通过本项目建设可建立起企业VOCs治理设施工况在线监测体系,监管人员无需现场检查即可了解企业VOCs治理设施的运行情况和净化效率,大大降低了现场检查的工作量和成本,实现了非现场监管。

通过VOCs治理设施运行过程的工况监控,可有效识别气体流速过快、吸附装置前后压差不足、净化效率过低等问题,全方位堵死企业VOCs治理漏洞,确保企业规范治理和排放,实现企业精细化管理。

通过项目建设,可收集企业的治理工艺、排放标准、工况运行数据等信息,可根据企业实际因企施策,为企业设定有针对性的工况运行标准,不需要企业“一刀切”的执行活性炭更换政策,而是用数据说话,建立公正合理的监管机制,实现差异化管理。

| 品牌: | 达斯特 |

| 加工定制: | 否 |

| 型号: | DST-VKX |

| VOCs测量: | 0-1000ppm,可监测300类以上VOC气体 |

| 气体采样: | 专利气体采样设计,高效持续采集气样 |

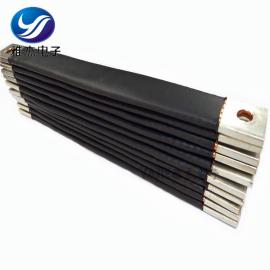

| 测量指标: | 可测量治理设施前后端VOCs浓度及差值、压力差、活性炭箱风速 |

| 测量性能: | 高精度测量,分倍率高 |

| 通讯协议: | 支持HJ212加密协议、MQTT |